VÉRIFICATION QUALITÉ, INTÉGRITÉ ET PROPRETÉ DES RÉCIPIENTS VIDES

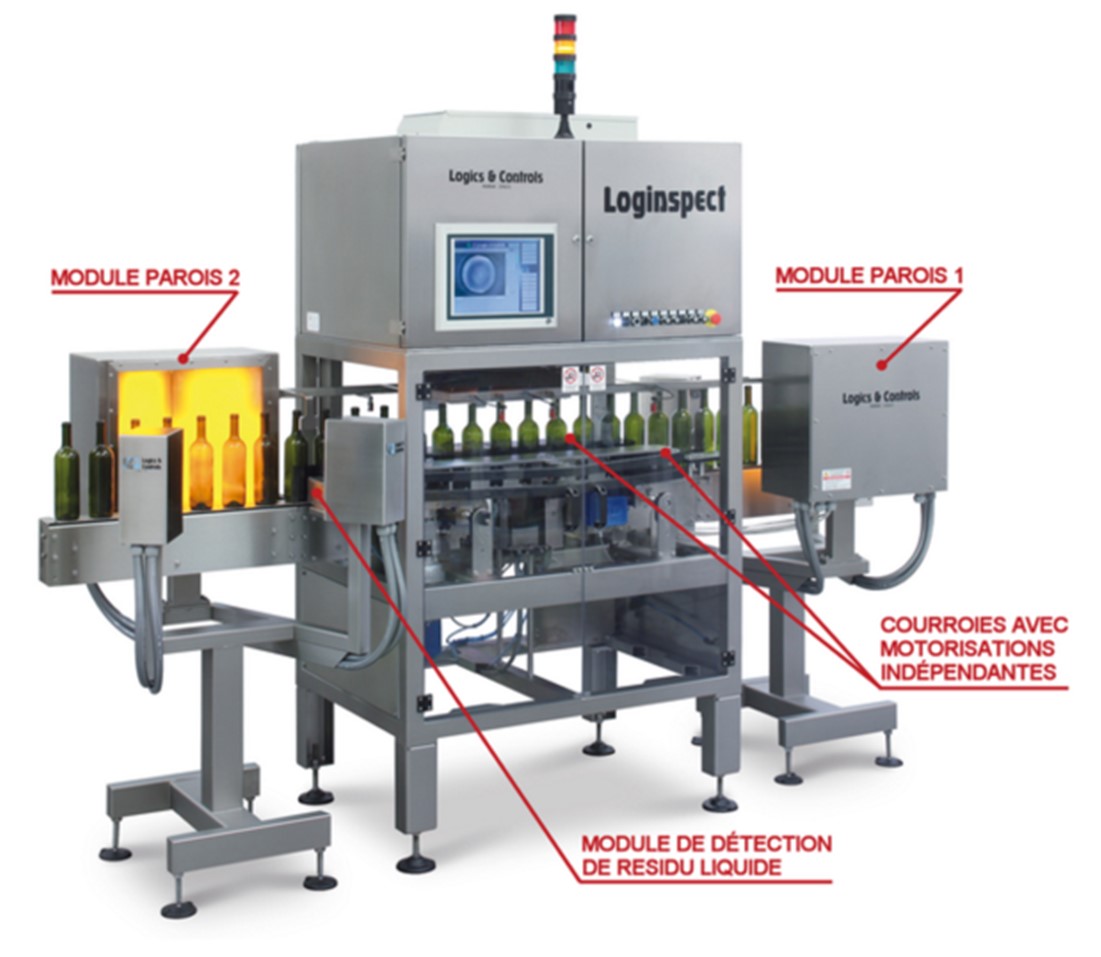

Machine d’inspection linéaire de bouteilles vides.

Machine modulaire pour l’inspection, avant le remplissage, de toutes les surfaces de bouteilles ou de petits pots vides en verre ou en PET. Elle vérifie leur intégrité et leur propreté et garantit l’absence de corps étrangers et de résidus liquides à l’intérieur des récipients.

INSPECTION DES PAROIS

Inspection des parois latérales pour détecter les corps étrangers, les contaminations ou les ruptures et pour vérifier le niveau d’abrasion (scuffing). Deux modules séparés: le premier module, situé à l’entrée, vérifie également la silhouette de la bouteille; le deuxième, situé à la sortie, exécute un contrôle plus approfondi des parois grâce à la rotation de la bouteille qui se déroule à l’intérieur de la machine: la motorisation indépendante des courroies permet de toujours faire tourner les bouteilles avec un angle constant, quel que soit leur diamètre. Nouveau système multi-caméras. Permet un contrôle avec une qualité et une résolution sans précédents, sans utiliser systèmes de miroirs.

MODULE DE DÉTECTION DE RÉSIDU LIQUIDE

Détection des bouteilles contenant des résidus aqueux sur le fond grâce à un capteur spécial à haute fréquence. Il est particulièrement sensible aux petites traces de soude caustique. Un guide spécial pour bouteilles permet d’obtenir une sensibilité extrême même en cas de variations de diamètre des bouteilles.

INSPECTION DE LA BAGUE

Inspection de la bouche de la bouteille pour détecter les ruptures ou les abrasions sur la surface d’étanchéité. Une lumière d’angle particulière permet de mettre en évidence le bord interne et externe de la bouche de la bouteille et de détecter ainsi même les ruptures les plus petites.

INSPECTION DU FILET

Inspection du filet pour détecter les ruptures et les abrasions à l’aide d’un groupe optique spécial qui permet de visualiser le filet sur toute sa longueur, sous la forme d’une spirale claire sur fond noir. L’image est agrandie et allongée sur un plan pour que le logiciel de traitement puisse la contrôler efficacement.

INSPECTION FOND

Inspection du fond pour détecter les corps étrangers et les ruptures. Un groupe optique spécial permet de déplacer le point focal à l’intérieur du col et de voir ainsi entièrement le fond même des bouteilles à long col, telles que les bordelaises par exemple.